一、按加熱方式分類

陶瓷燒成設備按加熱方式可分為電熱式、燃氣式及微波式三大類別,各類設備在能量轉換機制、工藝性能及適用場景上存在顯著差異。電熱式設備以電阻絲、硅碳棒或硅鉬棒為發(fā)熱元件,通過電流產生的電阻熱以輻射形式傳遞熱量至坯體。這類設備通過閉環(huán)溫控系統可實現±1℃的高精度溫度控制,特別適用于對熱場均勻性要求嚴苛的小批量高端陶瓷制品燒結,如電子封裝用陶瓷基板及生物醫(yī)用陶瓷的制備。其優(yōu)勢在于零碳排放和低粉塵污染,但電能消耗較高,單位產品能耗較燃氣窯爐高出15%-20%,限制了其在大規(guī)模生產中的應用。典型設備如實驗電窯憑借精準控溫能力,成為新型陶瓷材料研發(fā)及小批量定制生產的核心裝備。

燃氣式設備以天然氣或液化石油氣為燃料,通過燃燒產生高溫煙氣對流加熱坯體。隧道窯采用多通道蓄熱式燒嘴技術,通過煙氣余熱回收可使熱效率提升至65%以上,較傳統窯爐降低30%的單位能耗。在建筑陶瓷領域,燃氣輥道窯憑借其連續(xù)化生產特性,單線日產量可達1.5萬平方米,溫度均勻性誤差控制在±5℃以內,已成為墻地磚規(guī)模化生產的主流設備。該類設備通過優(yōu)化燃燒控制系統,可實現NOx排放的有效抑制,但需配套燃料供應及煙氣處理系統,對廠區(qū)布局和環(huán)保要求較高。

微波式設備則利用2.45GHz高頻電磁波直接作用于陶瓷坯體內的極性分子,引發(fā)劇烈偶極子旋轉產生內生熱效應。該技術突破傳統表面加熱模式,實現三維均勻的體加熱,在陶瓷刀具燒結中展現出獨特優(yōu)勢:升溫速率可達100℃/min,燒結周期縮短至傳統方法的三分之一,同時促使晶粒尺寸細化20%-30%,顯著提升材料斷裂韌性。然而微波加熱對坯體介電特性及幾何形狀敏感,目前主要應用于實驗室研究,尚難以處理大尺寸或復雜形狀坯體,限制了其工業(yè)化應用。

三類設備的差異化特征為不同陶瓷制品的燒成工藝選擇提供了科學依據,同時也為新型節(jié)能燒成技術的開發(fā)指明了方向。

二、按結構形式分類

陶瓷燒成設備按結構形式可分為隧道窯、輥道窯和鐘罩窯三大類型,其技術特征與適用場景存在顯著差異。隧道窯作為連續(xù)式燒成設備,其核心結構由預熱段、燒成段與冷卻段組成,形成封閉的環(huán)形或直線形隧道空間。該設備通過窯車或推板承載制品沿窯內軌道連續(xù)移動,實現熱工制度的梯度控制。某日用陶瓷企業(yè)采用的180米燃氣隧道窯典型案例,該設備日產量可達3萬件,通過煙氣余熱回收系統將綜合能耗降低至3800kJ/kg。其技術優(yōu)勢體現在生產效率高、溫度場均勻穩(wěn)定,但單線投資成本超過2000萬元且難以適應小批量定制化生產需求。隧道窯的熱工參數控制依賴窯內氣體流動與燃料燃燒的精準調節(jié),適用于大規(guī)模標準化陶瓷產品的工業(yè)化生產。

輥道窯在結構設計上采用輥棒作為傳動載體,取代傳統窯車,實現制品單層或多層排列燒成。其核心部件包括耐高溫輥棒、驅動裝置及分區(qū)燃燒系統,窯體寬度可達3.2米,輥棒間距可調范圍為50-200毫米,可靈活適配300×300毫米至1200×2400毫米規(guī)格的建筑陶瓷制品。某企業(yè)實測數據顯示,輥道窯的熱效率較隧道窯提升8%-10%,主要得益于頂部輻射加熱與底部輥棒強制對流的復合傳熱模式。但輥棒材料的損耗問題顯著,其更換成本約占設備運行總成本的15%,且對制品的厚度和承重能力有一定限制。該設備的溫度控制精度可達±8℃,適合建筑陶瓷等大尺寸產品的規(guī)模化生產。

鐘罩窯作為典型的間歇式燒成設備,其核心結構特征為可升降的窯罩裝置,通過液壓或機械驅動實現窯體整體開合。該設備采用分區(qū)控溫技術,在燒成過程中通過多區(qū)域獨立溫度控制將窯內溫差穩(wěn)定在±6℃以內。某企業(yè)應用的液壓升降鐘罩窯單爐裝載量達8噸,可滿足衛(wèi)浴配件、藝術陶瓷等異形制品的燒成需求。但其生產周期長達72小時,單爐產量僅為隧道窯的1/5,且能耗強度較高。鐘罩窯的優(yōu)勢在于可實現復雜造型產品的無托架燒成,避免窯具對制品的接觸污染,尤其適用于小批量、高附加值產品的定制化生產。

三種設備在結構設計、熱工性能與經濟指標上的差異化特征,為陶瓷企業(yè)提供了多維度的工藝裝備選擇依據,需結合生產規(guī)模、產品類型及成本控制需求進行綜合評估。

三、按燒成溫度分類

陶瓷燒成設備分類研究按燒成溫度劃分主要涵蓋低溫、中溫及高溫三個技術區(qū)間,其溫度閾值與工藝特性直接關聯陶瓷制品的物理性能與生產需求。低溫燒成設備工作溫度區(qū)間為≤1000℃,主要應用于陶器及炻器的燒制。以某陶藝工作室采用的低溫電窯為例,該設備通過程序升溫控制器實現精確溫度控制,燒成溫度可達950℃,可滿足釉面開片、結晶釉等特殊裝飾工藝的燒制要求。其能耗較傳統高溫窯爐降低約60%,但受限于燒結溫度,制品的抗折強度通常低于30MPa,機械性能相對薄弱,因此更適用于藝術陶藝等對強度要求不高的領域。

中溫燒成設備的工作溫度范圍為1000-1300℃,是日用瓷、藝術瓷等主流陶瓷產品的核心燒成設備。某陶瓷企業(yè)引進的中溫燃氣梭式窯采用氧含量閉環(huán)控制系統,可靈活切換氧化與還原氣氛,燒成溫度高達1220℃。通過精準的氣氛調控使釉面光澤度提升20%,顯著改善了產品外觀品質。但該設備在燃燒過程中產生的氮氧化物需通過選擇性催化還原(SCR)脫硝裝置處理,確保排放濃度≤50mg/m3,體現了環(huán)保工藝與生產效能的平衡。此類設備的規(guī)模化應用有效提升了日用瓷生產的標準化水平,但其能耗與維護成本較低溫設備有所增加。

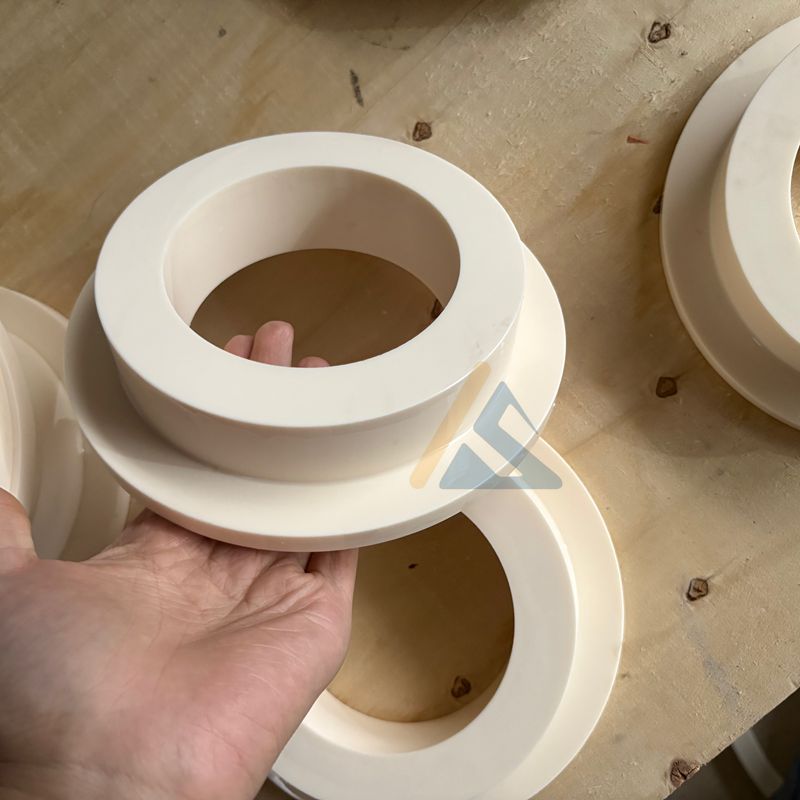

高溫燒成設備的工作溫度≥1300℃,專用于高鋁瓷、鎂質瓷等特種陶瓷的燒制。某企業(yè)采用的高溫隧道窯配備鋯質耐火材料內襯,燒成溫度可達1600℃,通過優(yōu)化窯爐結構設計使設備使用壽命超過5年。該設備通過高溫燒結顯著提升了制品的機械強度與電絕緣性能,但單線投資高,且需要操作團隊進行工藝參數調控。此類設備的高技術門檻與資金投入,使其主要應用于電力絕緣子、耐磨陶瓷等高端工業(yè)領域。

燒成溫度分類體系的建立,為陶瓷生產提供了明確的工藝導向。低溫設備以能效優(yōu)勢滿足藝術陶瓷需求,中溫設備平衡了品質與環(huán)保要求,而高溫設備則支撐了特種陶瓷的技術突破。

三類設備在溫度控制精度、氣氛調節(jié)能力、材料耐火性能等方面的技術差異,共同構建了陶瓷工業(yè)多元化發(fā)展的技術基礎,為不同應用場景提供了適配的解決方案。